اختراع منحصربهفرد لوله مانیسمان یا بدون درز توسط دو برادر آلمانی، صنعت لوله و تأسیسات را دستخوش تغییرات زیادی کرد. این لولهها بهخاطر روش تولید خود، توانستند توجه زیادی را به خود جلب کنند و امروزه از این لولهها بهصورت گسترده استفاده میشود. برای همین در این مقاله، در مورد نحوه و روش تولید لوله بدون درز بهصورت مرحله به مرحله صحبت میکنیم. پس اگر میخواهید با انواع روشها و فرایند تولید لوله مانیسمان آشنا شوید، تا انتهای این مقاله با لوفا همراه باشید.

1- تولید لوله بدون درز با روش اکستروژن

یکی از رایجترین روشهای تولید لوله بدون درز، روش اکستروژن یا extrusion method است. این روش دو مزیت بزرگ دارد:

- میتوان لولههای مانیسمان را با عملکرد و کیفیت بالا تولید کرد

- امکان تولید لوله مانیسمان با دقت بالا و در ابعاد و اندازههای مختلف وجود دارد

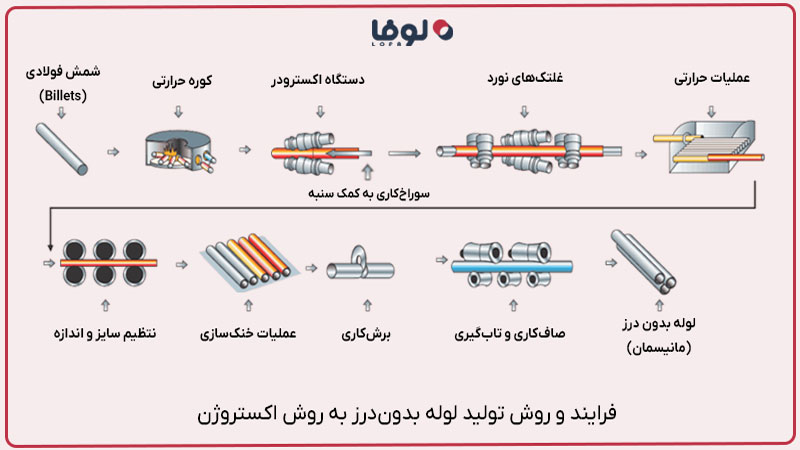

در این روش، از شمشهای فولادی جامد برای تولید استفاده میشود و در ادامه، نحوه تولید لوله مانیسمان به روش اکستروژن را بهصورت قدمبهقدم توضیح میدهیم.

مرحله اول: پیش از هر چیز، شمشهای فولادی (Billets) را در کورههای مخصوص، با دمای زیادی حرارت میدهند تا حالت خمیری پیدا کنند. حالت خمیری، شمشهای فولادی را انعطافپذیر میکند و شکلدهی آنها راحتتر میشود. حرارت و دمای کوره در این مرحله تقریباً به 1200 درجه سانتیگراد هم میرسد. این دما از دمای ذوب شمش فولادی کمتر است تا از ذوبشدن آن جلوگیری شود. در واقع برخلاف روشهای دیگر، در روش اکستروژن شمش فولادی باید حالت خمیری داشته باشد و آن را ذوب نمیکنند.

مرحله دوم: در مرحله بعدی، شمشهای فولادی در حالت خمیری از کوره حرارتی خارج شده و برای شکلدهی وارد دستگاهی به اسم اکسترودر میشوند. در این دستگاه، یک میله گرد فلزی به اسم سنبه از مرکز شمش فولادی عبور میکند تا سوراخ لوله بدون درز را ایجاد کند. قطر سنبه در این مرحله، قطر و رده لوله مانیسمان را مشخص میکند.

مرحله سوم: در این مرحله از تولید لوله مانیسمان به روش اکستروژن، سطح خارجی شمش فولادی توسط نورد و غلتکهای مخصوصی شکلدهی میشود تا حالت استوانهای آن حفظ شود. انجام این کار، ناهمواریهای به وجود آمده در سطح خارجی را هم از بین میبرد و شمش فولادی را کاملاً یکدست و یکنواخت میکند.

مرحله چهارم:در این مرحله، شمشهای فولادی را دوباره تا دمای مشخصی حرارت میدهند و سپس آنها را در آب و یک محیط کنترل شده سرد میکنند. این کار باعث میشود تا شمش فولادی به حالت جامد درآید و شکل خود را حفظ کند. سرعت سردکردن شمشهای فولادی در این مرحله، روی کیفیت نهایی لوله تأثیرگذار است. همچنین انجام صحیح این فرایند باعث افزایش استحکام لولههای بدون درز خواهد شد.

مرحله پنجم: بعد از فرایند خنکسازی، لولههای بدون درز را در طولهای مشخص و استاندارد برش میدهند. سپس هر یک از لولههای برش داده شده را تابگیری میکنند تا سطح خارجی آنها کاملاً صاف و یکدست شود.

مرحله ششم: در نهایت لوله های مانیسمان تولید شده را بستهبندی کرده و برای فروش به بازار عرضه میکنند. در تصویر زیر میتوانید همه این مراحل و تولید لوله به روش اکستروژن را با هم ببینید.

2- تولید لوله مانیسمان به کمک روش نیروی گریز از مرکز

یکی دیگر از روشهای تولید لوله مانیسمان، روش نیروی گریز از مرکز است. فرایند تولید لوله بدون درز با این روش نسبت به روش اکستروژن به تجهیزات پیچیدهتری نیاز دارد. همچنین سرعت و هزینههای تولید لوله بدون درز در روش نیروی گریز از مرکز بیشتر است. بااینحال، به کمک این روش میتوان لوله های بدون درز را با قطر بیشتر برای مصارف خاص تولید کرد. در ادامه این روش را هم روش تولید را هم بهصورت مرحلهبهمرحله توضیح میدهیم.

مرحله اول: برای تولید لوله بدون درز با روش نیروی گریز از مرکز، ابتدا شمشهای فولادی را داخل یک محفظه حرارتی بزرگ ذوب میکنند.

مرحله دوم: در این مرحله، فولاد ذوب شده را از طریق نازل مخصوص به داخل یک محفظه چرخان منتقل میکنند. در مرکز این محفظه، یک صفحه استوانهای چرخان وجود دارد که با قالب مخصوصی پوشیده شده است. بهواسطه چرخش مداوم صفحه گردان و نیروی گریز از مرکز، مواد مذاب داخل محفظه به سمت دیوارههای محفظه حرکت کنند. باگذشت زمان مواد مذاب بهتدریج و بهصورت لایهلایه، روی دیواره قالب رسوب میکنند تا شکل نهایی لوله بدون درز را شکل دهند.

مرحله سوم: در نهایت، لوله بدون درز را از محفظه خارج میکنند تا عملیات و فرایندهای دیگری مثل خنکسازی، تابگیری و برشکاری روی آن انجام شود. بعد از پایان این فرایندها، لوله بدون درز بستهبندی و روانه بازار میشود. جالب است بدانید، از روش نیروی گریز از مرکز علاوه بر تولید لوله های بدون درز، برای تولید انواع مختلف لوله و تیوبهای توخالی که شکل استوانهای یا گرد دارند نیز استفاده میشود.

3- تولید لوله مانیسمان به روش ریخته گری پاششی

روش ریختهگری پاششی، یکی دیگر از روشهای تولید لوله بدون درز یا مانیسمان است. البته این روش نسبت به دو روش قبلی زیاد مرسوم نیست و بهندرت از آن برای تولید لوله های بدون درز استفاده میشود. نحوه تولید لوله مانیسمان به این روش، شباهت زیادی با روش گریز از مرکز دارد و فرایند کلی آن بهصورت زیر است:

مرحله اول: در مرحله اول همانند روش گریز از مرکز، شمشهای فولادی را در یک محفظه حرارتی، ذوب میکنند.

مرحله دوم: در مرحله بعد، مواد مذاب همراه با نیتروژن، به کمک یک نازل به داخل محفظه مخصوص پاشیده میشوند. داخل این محفظه یک صفحه گردان استوانهای وجود دارد که بهصورت مداوم در حال گردش است. مواد مذاب پاشیده شده به سمت دیواره صفحه گردان، باگذشت زمان خشک میشوند و ساختار کلی لوله بدون درز را شکل میدهند.

مرحله سوم: در نهایت، همانند روشهای قبلی، لوله بدون درز را از محفظه خارج میکنند تا عملیات خنکسازی، تابکاری، برش و بستهبندی روی آن انجام شود.

سؤالی در مورد روش تولید لوله مانیسمان دارید؟

در این مقاله روشهای مختلف تولید لوله بدون درز یعنی روش اکستروژن، گزیر از مرکز و ریختهگری پاششی را معرفی کردیم. همچنین مراحل هر کدام از این روشها را توضیح دادیم و امیدواریم که توانسته باشیم به سؤالهای شما جواب دهیم. اگر ابهامی دررابطهبا این موضوع دارید، میتوانید در بخش کامنتها از ما بپرسید تا به شما پاسخ دهیم. همچنین اگر با روش دیگری برای تولید لوله مانیسمان آشنا هستند، میتوانید با ما به اشتراک بگذارید.